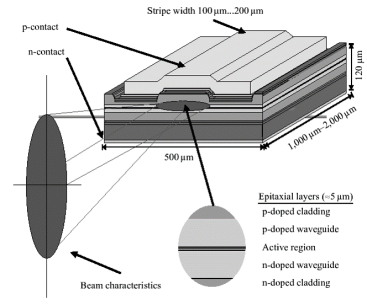

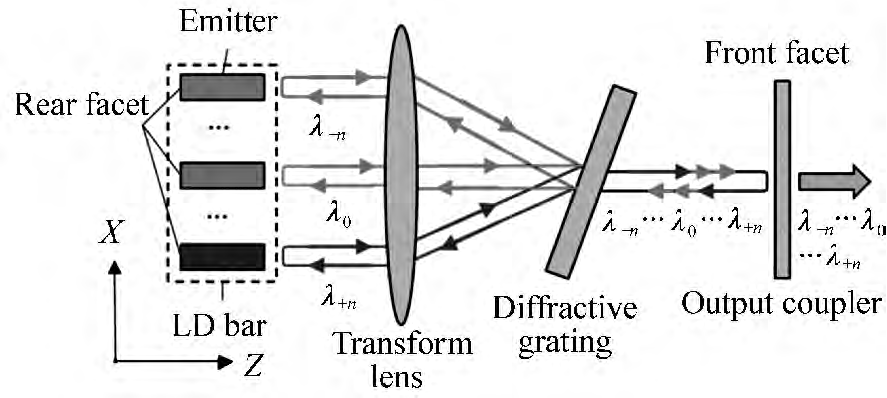

蓝激光作为半导体激光领域的一个新方向,相较于近红外波长激光器,铜、金、铝等有色金属材料的吸收率均有数倍到数十倍提升。随着工业界对高质量激光制造的要求越来越高,高性能蓝光光源逐步应用于焊接、热处理、增材制造等材料成形领域,市场前景广阔。本文分析了高功率高亮度蓝激光在材料加工领域的优势,总结了蓝光半导体激光器的发展历程、金属加工领域的应用现状,提出了一些对高功率蓝激光器发展方向的思考。半导体激光器是一种电光转换器件,近50年来取得了快速发展和丰硕成果,在科学研究和工程技术中有着广泛的渗透和应用。它利用半导体材料作为增益介质,通过电子在能级间跃迁发光的原理,利用由半导体晶体构成的谐振腔和平行反射镜,在电注入下实现光振荡、反馈,并最终产生光的辐射放大,从而实现激光输出[9]。

图1 半导体激光器结构图

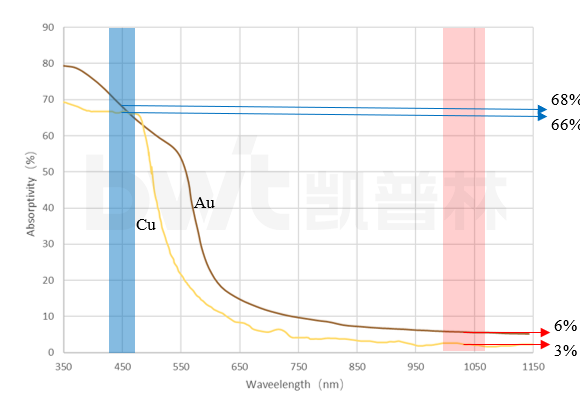

蓝激光作为半导体激光领域的一个新方向,近年来快速发展出诸多应用。其中,得益于450nm短波段的独特优势,相较于近红外波长激光器,针对有色金属材料(尤其铜、金)的吸收率提高了数倍到数十倍(如图2)[1]。高性能蓝光光源为铜、金等有色金属材料高质量激光加工提供了新技术,也使得这项技术能够在材料加工、消费电子、汽车、新能源等国民经济和军事国防领域广泛应用,市场前景广阔,已成为激光领域国际竞争制高点。德美日等国家已投入大量资源进行相关技术的开发和工程化。目前位于产业链源头的大功率GaN基蓝光半导体激光芯片由欧美日把持,国内多家研究单位和企业正在进行攻关。

图2 金、铜激光吸收率曲线

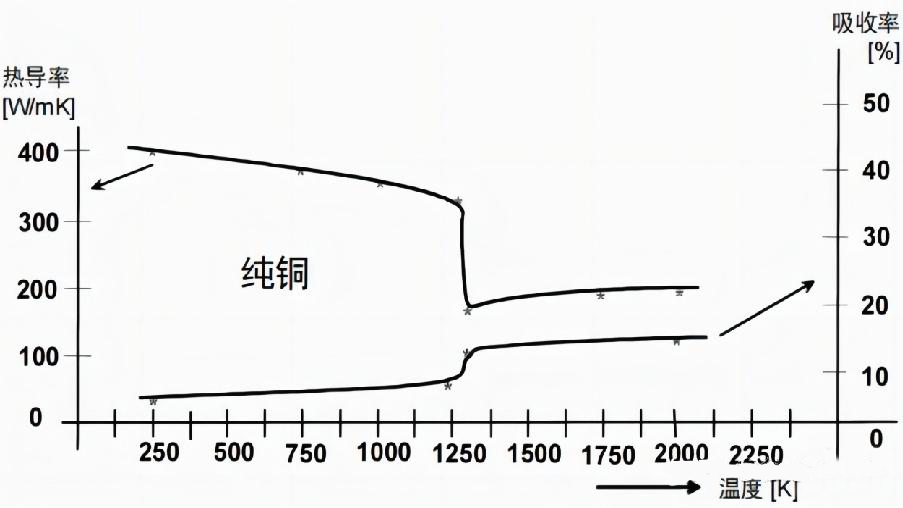

目前国内对芯片的开发在逐步追赶,对工业应用的开发走在前沿,但在蓝光光源系统功率、光束质量、可靠性等关键性能上,我国与国际水平、产业需求仍有一定差距,制约了蓝光激光在高附加值高端制造中的应用推广。紫铜激光焊接技术是最能体现蓝激光器在焊接领域应用的优势。由于铜对近红外激光的吸收率非常低、吸收率波动大,而且铜本身具有良好的导热性,因此在进行激光焊接时容易出现焊缝成形差、易变形、热裂纹、飞溅、气孔等焊接缺陷[2]。利用紫铜材料对蓝光激光的高吸收率,实现了紫铜激光焊接技术的突破。在焊接过程中,能够快速将能量转化为热能,导致紫铜表面熔化并形成熔池,随后通过热传导向工件内部传递热量,从而实现了无飞溅、无气孔的焊接效果[4]。

图3 不同温度下纯铜对近红外激光的吸收曲线

图3 不同温度下纯铜对近红外激光的吸收曲线

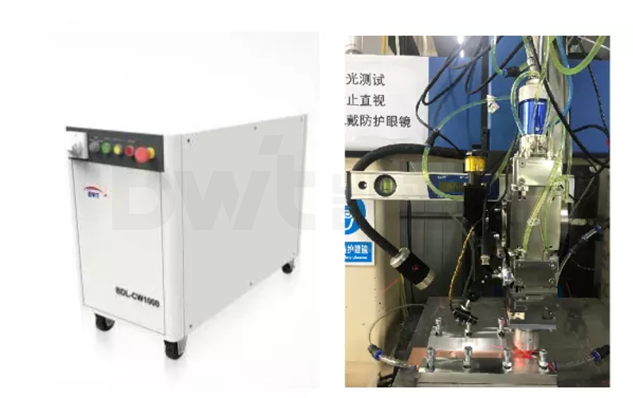

蓝激光焊接系统采用凯普林蓝光激光器作为光源,配备准直聚焦焊接头、光纤-蓝光复合焊接头以及工作台,能够实现连续和脉冲等多种焊接方式。该系统在搭接焊和对接焊方面表现出色,尤其适用于高反射材料,如铜、金、不锈钢和合金的焊接。

图4 凯普林蓝光1000 W系统及其焊接头

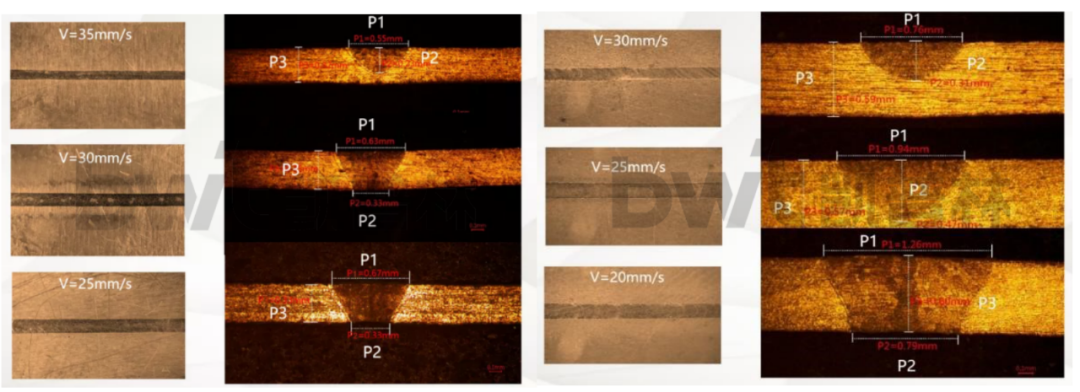

焊接过程中使用He(或者Ar)气作为保护气氛,验证了不同流量、焊接速度、功率、离焦量下的焊接工艺。蓝激光既可对厚度为20um的铜箔做多层叠焊,也可实现0.3mm、0.6mm等不同厚度紫铜对接焊。焊接过程中,焊缝表面成型稳定,无飞溅,表面光滑;40X显微镜下,焊缝内部未发现气孔。另外除了薄片铜的叠焊与对接焊,在新能源电极发卡、电子芯片铍青铜引脚焊接等,蓝激光均有优良的焊接表现。针对厚板焊接,考虑到蓝光无法实现深熔焊且光斑较大的特点,我们探索了蓝光和红光的复合应用方案。红光可以实现小芯径高功率,以提高熔深,而蓝光则利用铜高吸收率迅速熔化材料,同时增强对红光的吸收率。此外,蓝光的大光斑还能扩大熔池,延缓熔池凝固,从而在一定程度上实现低飞溅、低气孔率和高质量焊接。

图5 凯普林500/1000W蓝光焊接0.3/0.6 mm T2 Cu 结果

图5 凯普林500/1000W蓝光焊接0.3/0.6 mm T2 Cu 结果

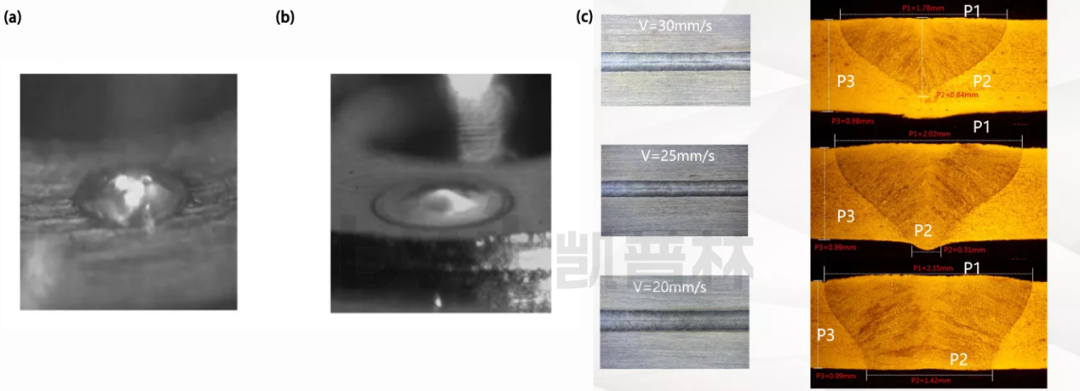

蓝光激光在焊接不锈钢方面也具有一定的优势。由于不锈钢对蓝光的吸收率较高,蓝光激光能够有效地将能量转化为热量,快速熔化不锈钢表面,实现高质量的焊接。同时,蓝光激光有较高能量密度和较小的热影响区,有助于减少热变形和焊接区域的氧化,从而提高焊接质量。图6a为3KW红外激光融化不锈钢表面,图6b为500W蓝激光融化不锈钢表面,融化过程可以看出,蓝激光熔池更稳定,无金属飞溅。

图6 凯普林蓝光加工304SUS结果

图6 凯普林蓝光加工304SUS结果

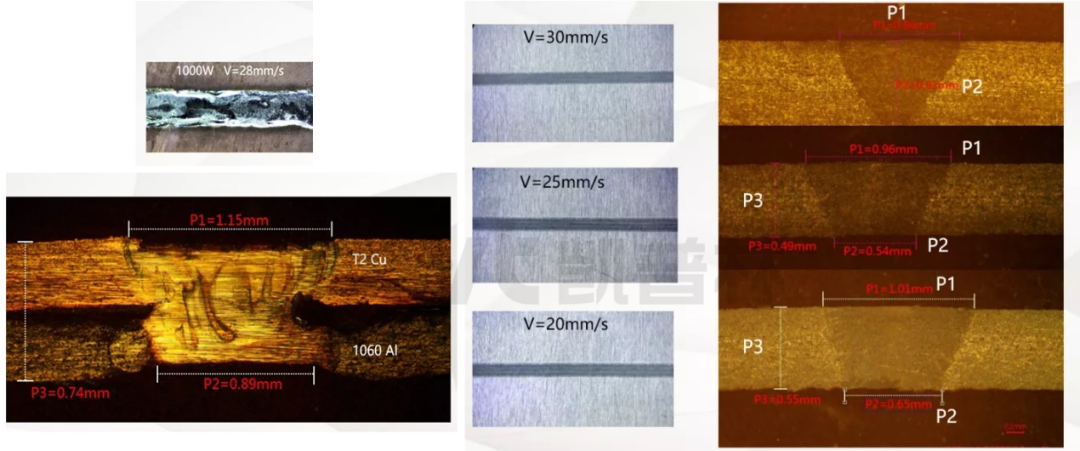

对于铝及铜铝复合材料的焊接,蓝光激光也具有一定的适用性。铝材料对蓝光的吸收率相对较低,但是通过合适的功率密度和光斑形状,蓝光激光也能够实现对铝材料的有效焊接。此外,可以考虑采用复合应用的方式,结合蓝光和红光激光来提高对铝材料的焊接效果,以克服铝材料对蓝光的吸收率较低的限制[3]。综合考虑材料特性和激光特性,可以设计出适合铝材料焊接的蓝光激光方案,以满足不同应用场景的需求。另外蓝光也为铜铝的复合焊接提供了新的可能性,由于红外激光在焊接时高温,导致铜铝复合时产生大量脆性的金属间化合物,复合应用蓝光和红光激光也可以在铜铝复合材料的焊接中发挥作用,以提高焊接质量和效率。

图7 凯普林蓝光500W焊接T2CU+1060AL及1060AL

图7 凯普林蓝光500W焊接T2CU+1060AL及1060AL

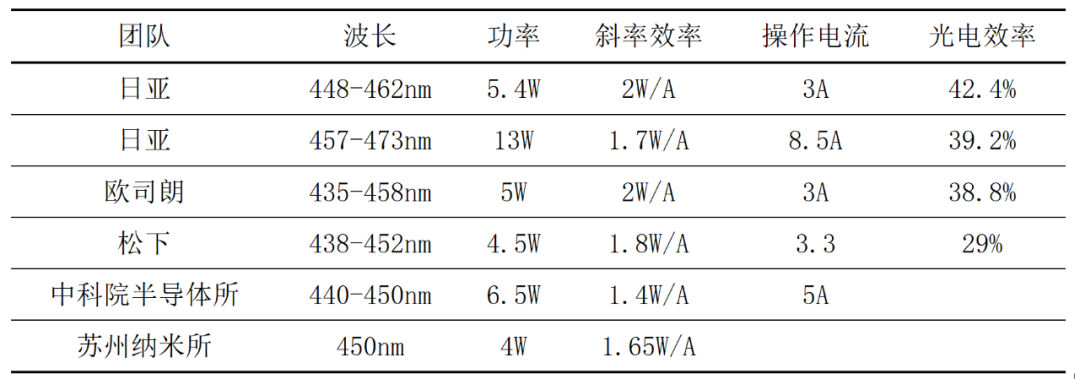

蓝激光及其与红外激光的复合光源,在有色金属焊接和增材制造领域得到广泛应用,显著提高了能量转换效率和制造过程的稳定性。激光合束是一个将多束单元激光耦合成一束的过程,它基于半导体激光的相位、光强、偏振及光谱等特性,利用光学元件的折射、反射及衍射效应,改变或不改变激光单元的振荡特性,来提高输出功率、增加激光亮度及改善光束质量。非相干合束是目前实现高功率半导体激光输出的主要方式,可以根据合束光源的谱宽及合束单元的波长间隔作为区分。[6]1994年赤崎勇和天野浩教授首先报道了基于氮化镓双异质结构。1996年日本日亚公司中村修二领导的科研团队研制出世界上第一支GaN基紫光激光器。2014年,氮化镓基LED的发明者赤崎勇、天野浩和中村修二教授被授予当年的诺贝尔物理学奖[8]。目前大功率蓝光激光器主要采用倒装结构以降低其热阻。国际上日本日亚公司和德国欧司朗公司报道了斜率效率2 W/A的蓝光激光器,在良好散热封装的条件下单管输出光功率均达到5W以上。

表1. 各团队蓝激光单发光点芯片进展

表1. 各团队蓝激光单发光点芯片进展

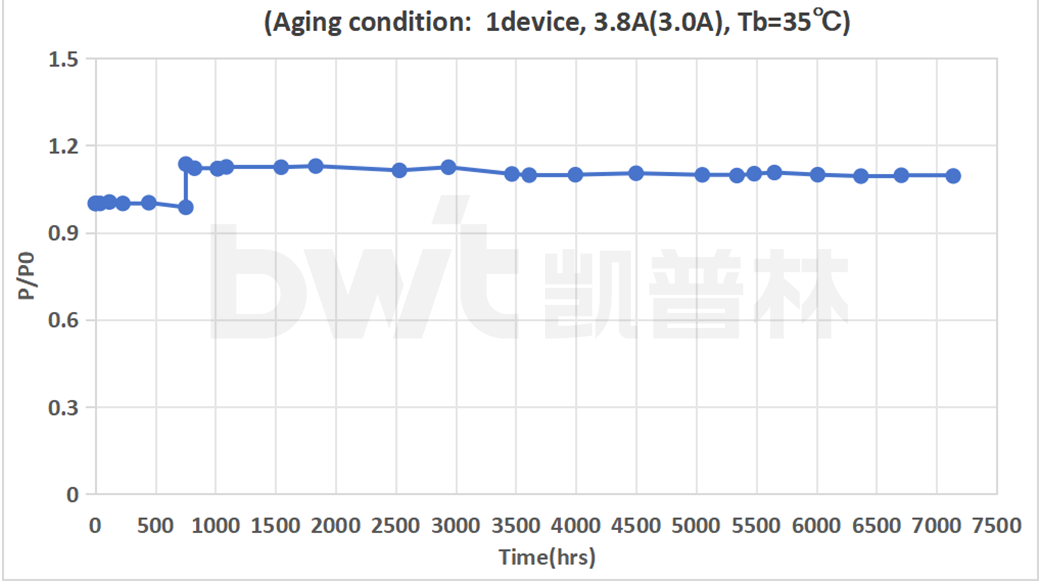

以上数据均来源于公开报道,不带表各团队的最高水平。另外夏普、三安、格恩、 镓悦等公司研发团队在蓝光半导体激光芯片研发上也均有长足进步,接近国际领先水平。由于芯片结构、封装工艺及腔面处理等技术的日趋成熟,蓝光半导体激光功率短时间内的一条提升路径是依赖慢轴发光区条宽的提升。不考虑增加条宽带来晶格错位的可靠性风险前提下,平衡条宽增加与功率提升对激光模块最终输出影响的一个重要指标是单管亮度是否提升。同时由于蓝光半导体激光器,受限于芯片晶格易错位,腔面膜层易吸附空气中其他物质,在发展初期易出现功率退化的问题。通过芯片制造与封装工艺的共同改进。目前长期寿命已得到解决,凯普林250W模块在高温高电流条件下加速老化超7000h,功率衰减约5%,达到工业应用的可靠性级别。

图8 凯普林高功率激光模块寿命测试

图8 凯普林高功率激光模块寿命测试

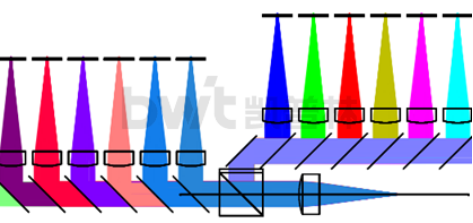

采用激射波长相同或相近的激光单元进行光束整形,空间合束、偏振合束以及光纤合束,是多个不同波长激光合束的基础[6]。空间合束是将多束激光空间堆叠,增加功率的同时光束质量变差; 偏振合束利用半导体激光线偏振特性,将两束振动方向相互垂直的光束通过偏振合束镜,实现光束重合的方式输出,功率提高近一倍,光束质量不变。另外由于GaN材料具有具有较大的光学各向异性,在制备蓝光芯片时能够更容易地实现高偏振度。同时GaN材料的电子能带结构也对其高偏振度起到了重要作用[8]。所以,相较红外半导体激光芯片~92%偏振度,蓝光偏振度可以达到99%乃至更高,偏振合束效率也就更高。

图9 凯普林空间光合束以及偏振合束原理图

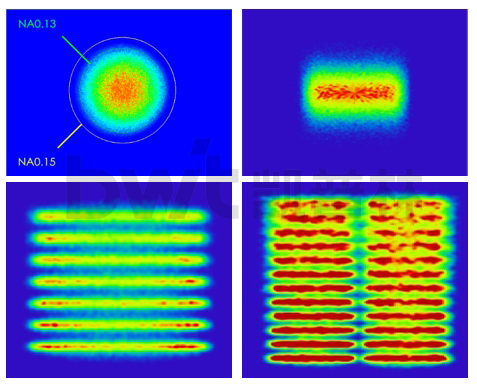

单管合束光源基于激光单管,其慢轴光束质量相对好,无需光束整形,快慢轴准直后,直接通过快轴方向的密集空间排布和整体偏振合束实现耦合。由于激光单元间隔大,热窜扰影响小,蓝光激光单管可工作在5瓦级功率[9]。采用数十个单管合束,可实现单波长几十瓦至三百瓦功率从100~200μm芯径光纤输出,具有亮度高、成本低及可靠性好等优势。美国NUBURU、德国FBH、中国联赢、锐科与凯普林等,均已报道实现从100 μm 光纤输出功率大于 100 W 的单波长激光模块。其中凯普林推出105um@250W蓝光模块,是目前商用领域报道的亮度比较领先的多单管单波长合束产品。

图10 凯普林蓝光激光器密集空间排布技术

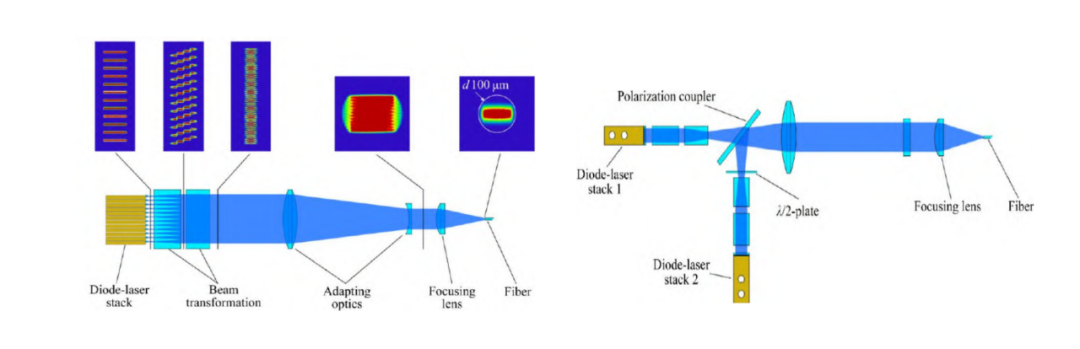

叠阵合束光源基于微通道水冷叠阵,采用高功率厘米激光巴条,需先对光斑整形后才能合束[6],单层激光叠阵输出功率可达50-75W,采用数十层叠阵合束,可实现数百瓦至上千瓦功率从300~800μm光纤输出,也可作为直接光源应用。通过波长扩展,可将功率提升至更高。德国Laserline公司在该技术领域具有优势,采用高亮度的激光bar, 通过棱镜堆光束整形,推出了500到4KW激光器产品。

图11 Laserline开发的蓝光激光器

图11 Laserline开发的蓝光激光器

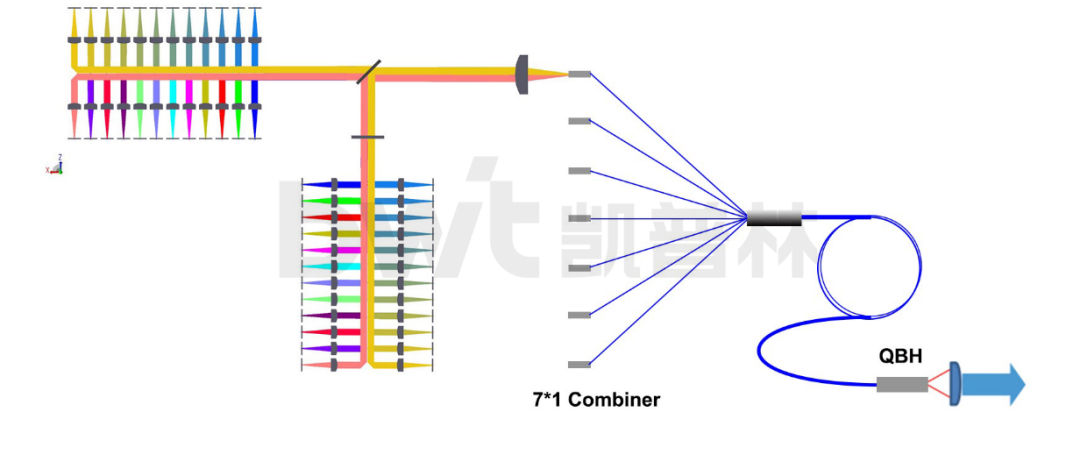

光纤合束器是在熔融拉锥光纤束(Taper Fused Fiber Bundle,TFB)的基础上制备的光纤器件。它是将一束光纤剥去涂覆层,然后以一定方式排列在一起,在高温中加热使之熔化,同时向相反方向拉伸光纤束,光纤加热区域熔融成为熔锥光纤束[10]。从锥腰切断后,将锥区输出端与一根输出光纤熔接。光纤合束技术,可以将多个单独的光纤束合并成一个大直径的束,从而实现更高的光功率传输。

图12 凯普林蓝光激光器光纤技术原理图

图12 凯普林蓝光激光器光纤技术原理图

为获得满足激光材料加工需求的大功率和高亮度,国外知名研究机构和公司已开展大量蓝光半导体激光器合束、光纤耦合及应用技术研究。目前NUBURU公司已推出1500W、芯径120μm、NA0.22光纤耦合输出产品;Laserline利用蓝光堆栈和光束切割重排技术实现了4000 W、芯径600μm、NA0.1光纤耦合输出;日本SHIMADZU利用多单管空间合束及光纤合束技术实现了1000W、芯径400μm、NA0.22的光纤耦合输出; 在国内,锐科激光实现了1500W、芯径 600μm、NA0.22的光纤耦合输出,联赢激光发布了1000W、芯径 800μm、NA0.22的蓝光与光纤激光复合输出系统,广东粤港澳大湾区硬科院推出了800W、芯径 800μm、NA0.22的蓝光光纤耦合激光器,凯普林公司2023年在国内率先推出搭载蓝光105um@250 W模块的2000W、芯径600μm、NA0.22蓝光激光器系统并交付客户。

图13 凯普林250W高亮度及2000W高功率蓝光半导体激光器

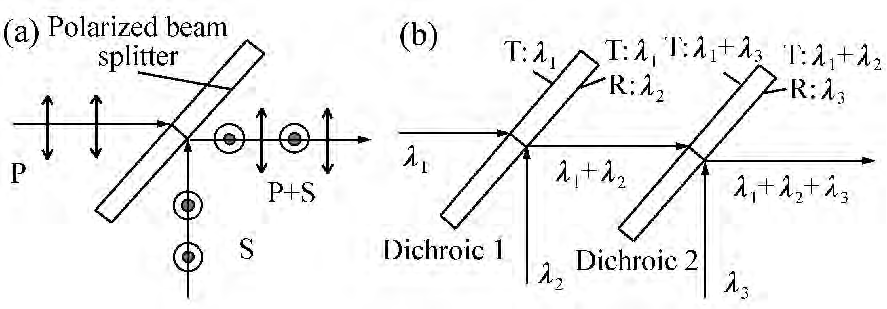

波长合束是利用半导体激光的光谱特性,波长不同的两束激光入射到二向分色镜,一束光透过,一束光反射,获得功率提高近一倍、光束质量不变的激光输出,采用不同波段的二向分色镜,可实现不同波长的激光合束[11],如图14所示。

图14 粗波长合束示意图

图14 粗波长合束示意图

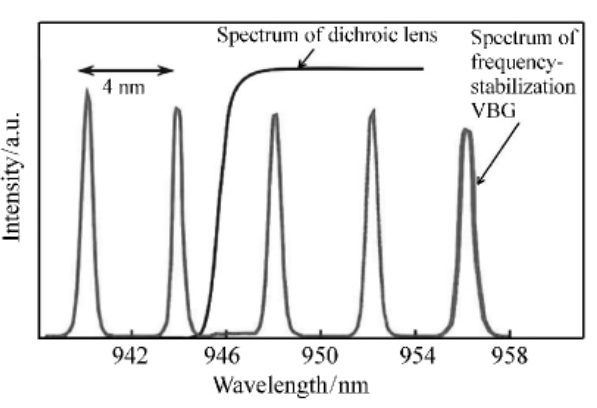

常规合束方式的相邻波长间隔很难于25 nm,在430nm到492nm蓝光波长,采用粗波长合束,合束波段最多不超过3线。考虑合束过程中的损耗以及430nm、490nm附近的芯片效率损耗,激光功率及亮度提升有限。因此采用密集光谱合束,是蓝光半导体激光提高输出亮度的一条可行的路径。在光束质量一定条件下,为提高合束激光功率及亮度,降低相邻波长间隔增加合束单元数量是目前切实可行的方案, 它需从两方面同时考虑:一是改善半导体激光器的光谱特性,减小谱宽、增强光谱稳定性,降低激光单元自身光谱不定性影响; 二是增加合束元件镀膜曲线的陡度,减小合束元件透射波段和反射波段的波长间隔[6]。对比红外半导体激光,蓝光激光器由于优异的偏振特性,光谱稳定性,以及较小的光谱宽度。可免于使用外腔VBG锁波,在实现密集波长合束方向有着良好的应用前景[11]。

图15 德国Directphotonics在红外波段实现间隔 4 nm 的 5 波长合束

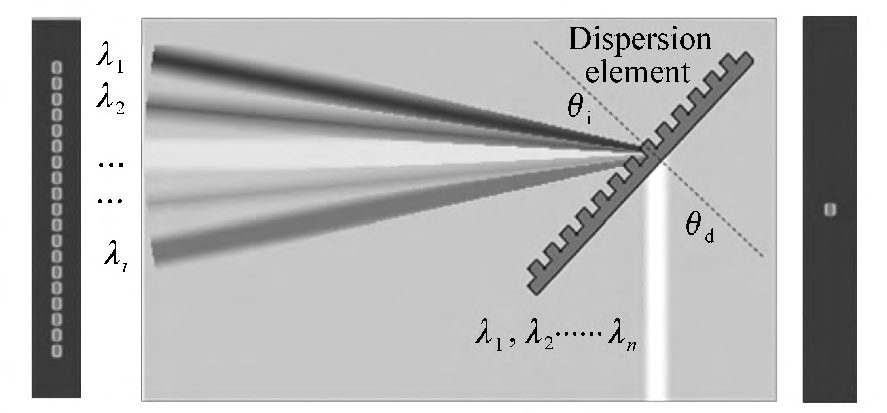

德国 Directphotonics 采用密集波长合束技术,实现了波长间隔为4 nm的 5 束激光合束。目前该公司已推出了功率 500 ~ 2 000 W、光束质量 5 mm·mrad、芯径 100 μm 的红外光纤耦合半导体激光源产品, 应用于金属切割。相同的技术可以应用于蓝光半导体激光器。华中科技大学唐霞辉老师课题组团队做了相关研究工作。实现了波长间隔为10nm的5束激光合束,合束效率26.54%,光束质量达到3.75 mm·mrad。光谱合束技术利用单片色散元件可同时实现多束波长间隔低至 0. 1 nm的激光合束,进一步提高合束单元数量,其原理如图16所示,多束不同波长的激光分别以不同角度入射到色散元件,并在色散元件处重合,然后在元件色散作用下沿相同方向衍射输出,各光束在近场和远场均相互重叠,获得功率为单元光束之和而光束质量与单元光束一致的合束激光输出[6]。为了实现窄间隔光谱合束,通常采用色散强的衍射光栅作为合束元件。

图16 光谱合束的基本原理

图16 光谱合束的基本原理

面光栅结合外腔镜反馈无须对激光单元光谱进行独立控制,难度及成本明显降低,也是目前实现高功率、高亮度半导体激光输出的最佳方案之一。是实现目前高性能光谱合束的主要方式,其原理如图17所示[6]。

图 17 面光栅结合外腔反馈式光谱合束结构示意图

图 17 面光栅结合外腔反馈式光谱合束结构示意图

美国Teradiode公司,采用波长光束组合(WBC)技术,在2022年报道了以及400W、50um光纤输出与1000W、100um光纤输出的蓝光产品。并在2023国际会议上展示了1000W、芯径50μm、NA0.1光纤输出和1800W、芯径100μm、NA0.1光纤输出产品,是目前国际最高亮度的蓝光产品。直接将高功率半导体激光的亮度提高2 个数量级,为高功率、高亮度蓝光半导体激光器发展指明新方向,可以直接应用在厚板金属切割、远程激光焊接等。蓝激光作为半导体激光领域的一个新方向,相较于1080nm的近红外波长激光器,铜、金、铝等有色金属材料的吸收率均有数倍到数十倍提升,同时对于钛、镍、铁等金属的吸收率也有一定程度的提高。 1) 高功率蓝激光器将会引领激光制造领域的变革,进一步提高蓝激光器的亮度和降低成本是未来的发展趋势。在有色金属的增材制造、熔覆和焊接领域将被赋予越来越广泛的应用场景。 2) 在蓝光亮度低与成本高的阶段,蓝激光与近红外激光的复合光源,在成本可控的前提下,可以显著提高现有光源的能量转换效率和制造过程的稳定性。3)发展光谱合束技术,解决其工程化问题,结合高亮度的激光单元技术,实现千瓦级高亮度蓝光半导体激光源,并探索新的合束技术,有着重要意义。随着激光器功率与亮度的提升,无论是作为直接作用光源还是间接光源,蓝激光将在国防和工业领域获得重要应用。

[1].Hummel, Marc , et al. "New approaches on laser micro welding of copper by using a laser beam source with a wavelength of 450 nm." Journal of Advanced Joining Processes 1(2020):100012.

[2].Blom, Antoon , et al. "Process spread reduction of laser microspot welding of thin copper parts using real-time control." 2003.

[3].Christopher Halle, et al. "Advances in blue high-power/high-brightness direct diode lasers using wavelength beam combining" Proceedings Volume 12403, High-Power Diode Laser Technology XXI; 124030P (2023)

[4].王洪泽, 吴一, and 王浩伟. "蓝激光在有色金属成形领域的应用研究现状." 中国有色金属学报 31.11(2021):12.

[5].朱占达. 半导体激光阵列光谱组束的研究. Diss. 北京工业大学.

[6].张俊, 彭航宇, and 王立军. "半导体激光合束技术及应用." 红外与激光工程 (2012).

[7].周勇等. "高功率蓝光半导体激光器巴条的封装技术研究." 光学精密工程 31.22(2023).

[8].王渴等. "窄线宽蓝光半导体激光器研究." 中国激光 50.10(2023):1001004.

[9].王立军等. "大功率半导体激光器研究进展." 发光学报 1(2015):19.

[10].孟慧成等. "窄光谱高亮度半导体激光器光栅-外腔光谱合束实验研究." 中国激光 3(2015):7.

[11].段程芮等. "高亮度蓝光半导体激光器光纤耦合技术." 光电工程 48.5(2021):8.

图3 不同温度下纯铜对近红外激光的吸收曲线

图5 凯普林500/1000W蓝光焊接0.3/0.6 mm T2 Cu 结果

图6 凯普林蓝光加工304SUS结果

图7 凯普林蓝光500W焊接T2CU+1060AL及1060AL

表1. 各团队蓝激光单发光点芯片进展

图8 凯普林高功率激光模块寿命测试

图11 Laserline开发的蓝光激光器

图12 凯普林蓝光激光器光纤技术原理图

图14 粗波长合束示意图

图16 光谱合束的基本原理

图 17 面光栅结合外腔反馈式光谱合束结构示意图