发布时间: 2026-01-07 15:59:16来源:激埃特光电

在光学镜片、棱镜等元件的冷加工(研磨、抛光)图纸和技术要求中,局部光圈数(ΔN) 与 面形峰谷值(PV值) 是两个至关重要且密切相关的精度指标。理解它们的定义、区别及内在换算关系,对于正确解读图纸、制定加工工艺和进行质量控制具有决定性意义。

(图源网络,侵删)

一、核心概念解析:从干涉条纹到物理高度

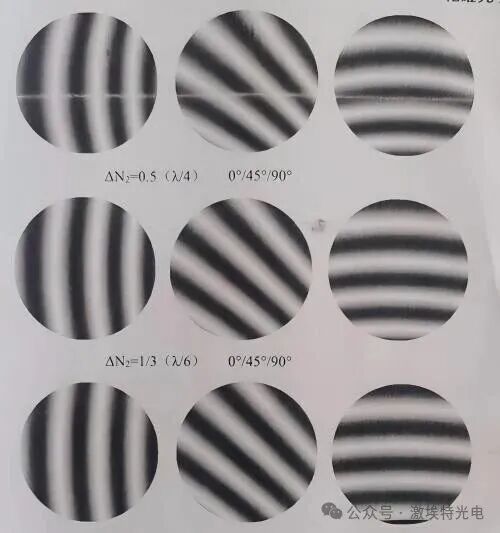

这两个参数均源于光学元件的干涉检测法(如使用激光平面干涉仪)。当被测光学表面与理想参考面进行比较时,会形成一系列明暗相间的干涉条纹(俗称“光圈”)。

局部光圈数(ΔN)

定义:在规定的检测区域内,干涉条纹相对于理想规则形状(如直线、等距同心圆)的局部弯曲程度。它量化的不是整个面的整体曲率,而是表面的局部不规则度,如像散、局部凹陷或凸起。

单位:“个条纹”或“圈”。它是一个无量纲的相对值,表示偏差了几个完整的条纹间隔。

意义:ΔN直接反映了光学表面的平滑度和局部缺陷,是评价面形质量细腻程度的核心指标。图纸上常见标注如“ΔN≤0.1”。

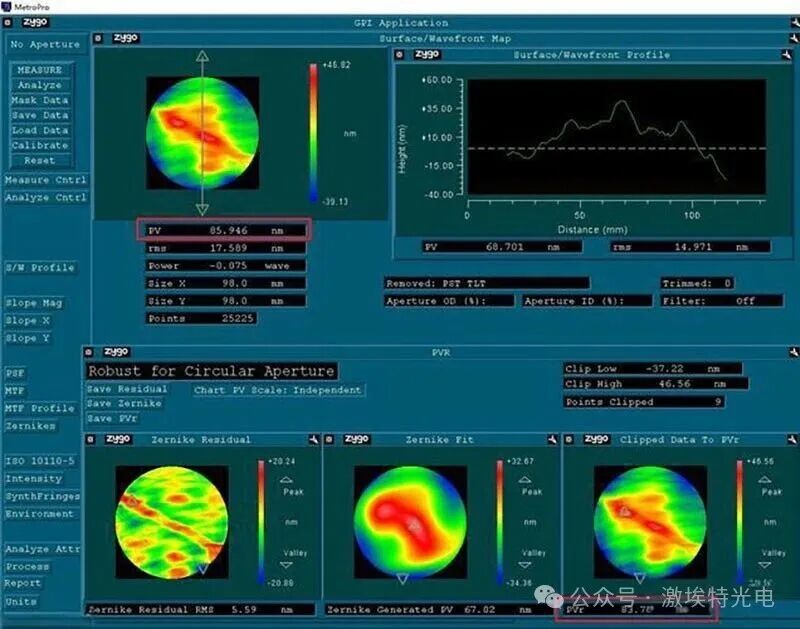

面形峰谷值(PV值,Peak-to-Valley)

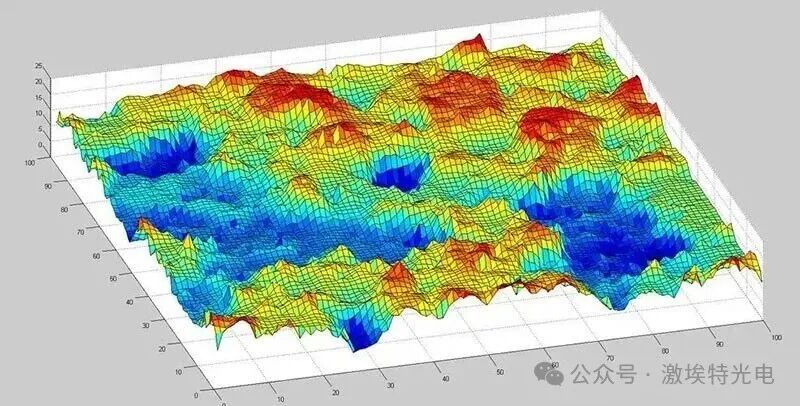

定义:在整个评价区域内,被测表面最高点与最低点之间的垂直距离。

单位:长度单位(通常为纳米nm或微米μm),或换算为检测波长的倍数(如λ/2)。

意义:PV值是一个全局性、绝对值的精度指标,直观描述了表面轮廓的最大起伏范围,直接影响到光学系统的波前误差和成像质量。

(图源网络,侵删)

二、核心换算关系:为何是“λ/2”?

ΔN与PV值之间的桥梁,建立在干涉测量的基本原理之上。其换算关系并非简单的固定倍数,而是由检测光源的波长(λ) 决定。

物理原理:在单次反射式干涉检测中(如检测平面镜),相邻两条亮(或暗)条纹(即1个光圈间隔,N=1)对应的光程差为1个波长(λ)。由于光线在被测表面反射并返回,这段光程差对应的是两倍的表面物理高度差。

关键公式:

物理高度差(PV值)=(光圈数ΔN或N)×(检测波长λ/2)

通俗解释:1个光圈的偏差,意味着表面存在λ/2的物理高度差。这是光学冷加工领域最核心的换算基石。

三、从图纸标注到实际控制:换算实例

以最常用的He-Ne激光干涉仪(波长λ=632.8nm)为例:

实例一:图纸要求 ΔN≤0.2

计算:允许的最大局部面形误差PV=0.2×(632.8nm/2)=0.2×316.4nm≈ 63.3nm。

解读:这意味着在任一规定局部区域内,表面的最高点与最低点之差不能超过约63纳米。这是一个对表面平滑度要求极高的指标。

实例二:图纸要求 N≤0.5(总光圈数,即整体曲率要求)

计算:允许的整体面形PV值=0.5×(632.8nm/2)≈ 158nm。

解读:对整个光学元件的整体面形起伏进行控制,允许的最大峰谷差约为158纳米。

(图源网络,侵删)

四、工程意义与指导作用

指导加工与检测:操作者和检验员通过干涉仪直接读取的是ΔN(条纹弯曲量)。利用上述公式,他们可以立即将其转换为有明确物理意义的PV值,从而判断是否满足微米级甚至纳米级的精度要求。

理解图纸意图:设计师用ΔN标注,是因为它直接在干涉场中可见、可测量,且能直观分离“局部不规则”与“整体曲率”。加工方必须理解这背后对应的物理精度极限。

工艺选择依据:不同的ΔN要求对应着不同等级的抛光工艺和时间成本。要求ΔN≤0.1比≤0.5需要更精细的工艺和更长的修形时间。

在光学冷加工领域,局部光圈数ΔN与面形峰谷值PV是描述同一表面质量的两个维度:ΔN是干涉测量中的“标尺”,而PV值是实际的“物理高度差”。它们通过 “PV=ΔN×(λ/2)” 这一根本公式紧密相连。理解这一关系,不仅能准确无误地执行图纸要求,更能深刻把握光学表面精度的本质,从而在超精密制造中实现对“纳米级完美曲面”的追求。牢记“一个光圈,半个波长”,便掌握了沟通干涉图样与实体精度的钥匙。